某洗煤廠,洗煤時產生的洗煤水需進行處理,洗煤水濃縮后產生的煤泥采用機械脫水, 期望目標是深度壓榨脫水后煤泥產量每年 120000 噸,每年按 330 天計算,每天工作時間為 24 小時。

針對以上情況,金凱地設計相應的技術方案,采用金凱地智能全自動高壓壓榨機,可最大限度 將煤泥中的游離水、間隙水和部分附著水去除,打破煤泥顆粒之間的膠黏點,經破碎后可成 顆粒狀,在自然堆放時可以進一步蒸發煤泥水份。

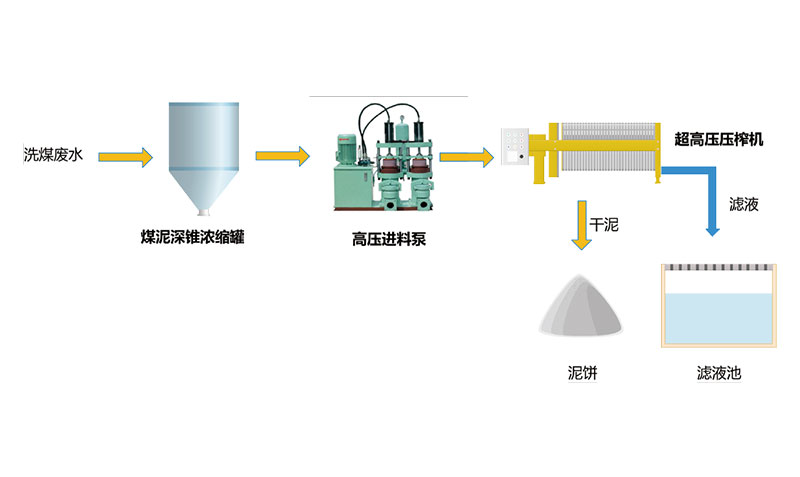

工藝流程圖

整個處理過程由以下幾個步驟組成:

第一步:濃縮煤泥采用高壓進料泵進料,泵入高壓壓榨機中;

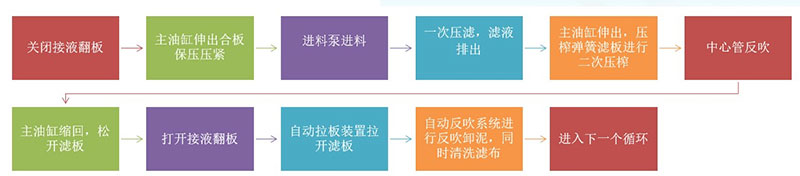

第二步:通過壓榨機的一次過濾二次壓榨和反吹卸料,得到干泥餅;

第三步:泥餅通過輸送系統和破碎系統后,得到煤泥顆粒;

第四步:輸送至煤倉儲存;

智能全自動-減少成本 高精度智能檢測技術—減少藥劑成本,提高脫水效率;搭載了我公司自有知識產權發明專利的智能檢測系統在物料脫水環節,包括除雜、濃縮、調質、脫水、破碎、輸送各流程,以最終高效高干度脫水為目的,對物料的顆粒、濃度、比阻、PH 值、溫度、泥餅顆粒等影響因素進行在線監控并實現自動調理污泥改性,使物料各參數達到設計要求。

全自動壓榨脫水技術—減少人工成本,減少能耗,提高生產率 系統中超高壓壓榨機和相關配套閥門、水泵、加藥泵、攪拌機、輸送機、破碎機等附屬設備均按程序 設定自動運行、特別是卸料環節,采用專利高壓氣沖式自動卸料技術,真正實現了無人值守流水線生產。